こんにちは、としきです。

今回は、FLASHFORGEのDreamerという3Dプリンターの性能を実際に造形して確かめてみたいと思います。

3Dプリンターの製品情報をAmazonで見たり、メーカーホームページで読むと色々と書いてはあります。でも実際のところそのスペックってどのくらいの事が出来るんだろう?

自分の目的に合った使い方が出来るようなスペックなのかな?

そんな風に思いませんか?

私は初めて購入する時はとても悩みました。

カタログスペック見てても、ノズル径が0.2㎜とか0.4㎜とかあるけどそんなに違うもの?と違いがピンとこないんですよね。

ということで、

私が購入したDreamerという装置に関して実際に使って性能を確認していこうと思います。

今回は、最小厚み(縦方向に積み上げる場合の最小の厚み)に関してです。

[rtoc_mokuji title=”” title_display=”” heading=”h3″ list_h2_type=”” list_h3_type=”” display=”” frame_design=”” animation=””]

最小厚みの板をデジタルノギスで寸法測定

モデルをデータで作る時には、いくらでも薄いものが作れます。

でも、実際に3Dプリンターで印刷する時は、ノズルから押し出すのでいくら薄くしようとしても限界があります。

具体的には、

①テーブルから高さ方向に薄い板を作りたい場合

⇒ノズル径以下の厚みは再現できません。

②テーブル上にピタッと広がるように作る場合

⇒1層の厚み以下にはできません。

ここでは、①のケースについて確認をしていきます。

Dreamerのノズル径は0.4㎜です。

そのためシンプルに考えて0.4㎜以下にはなりません。

むしろテーブルに押し付けるので、0.4㎜より広がります。

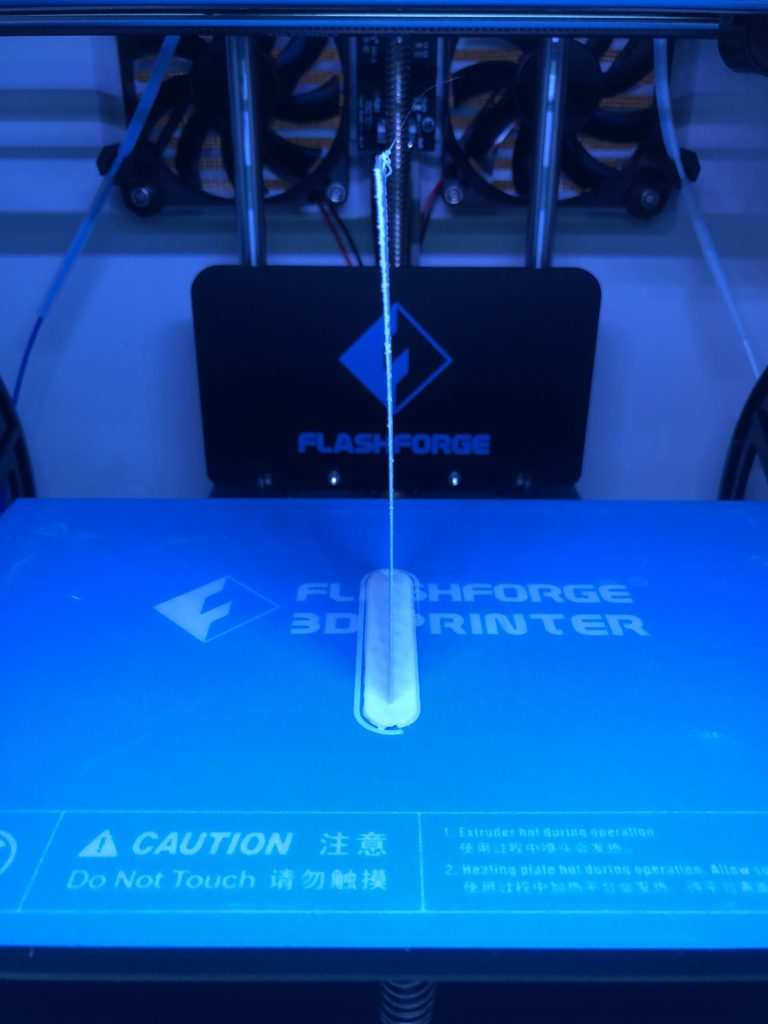

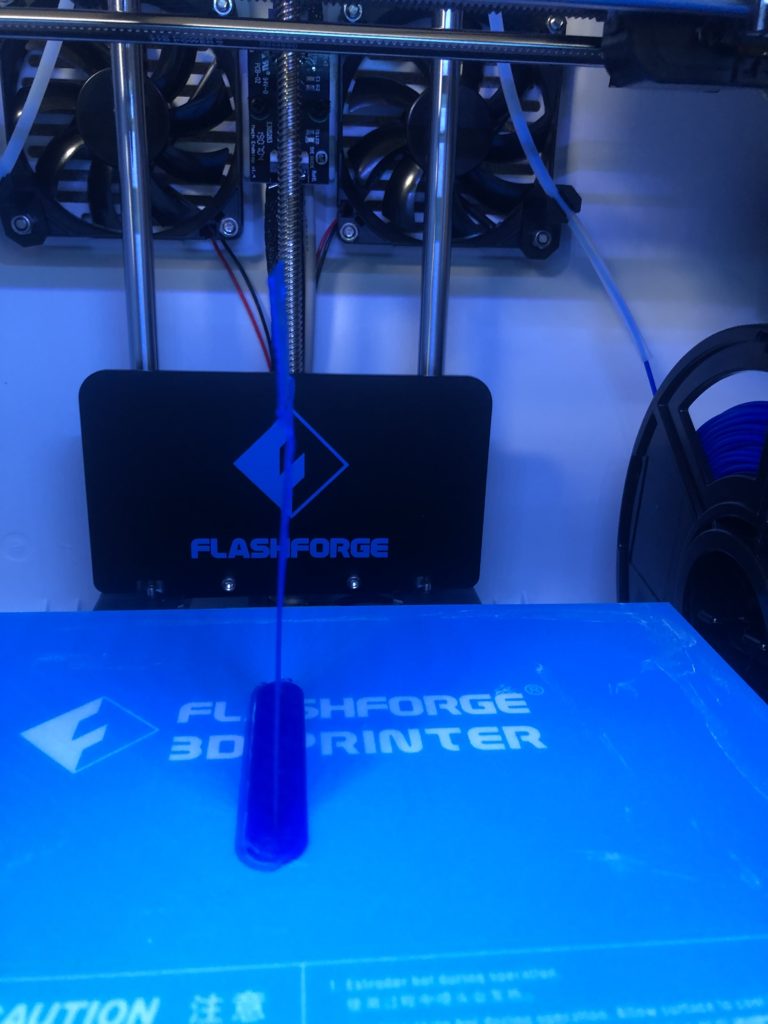

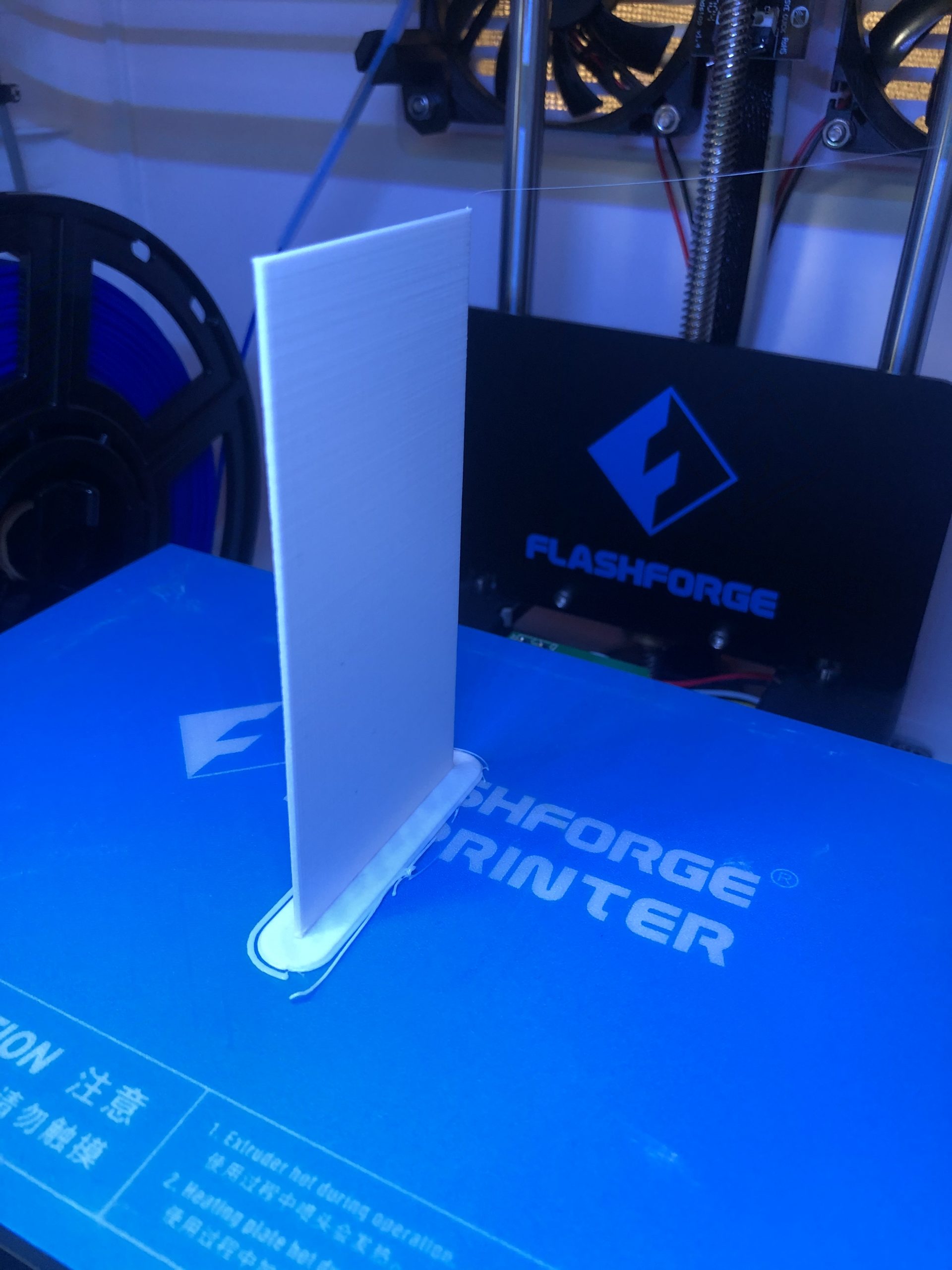

写真は、薄い板状に造形したPLA樹脂です。

ノズルは手前から奥に真っすぐ動く動作しかしていませんので、Dreamer(ノズル径0.4㎜)で作れる最小厚みです。

データ上は厚み0.2㎜ですが、実現できない厚みのため、0.4㎜以上になっているはずです。

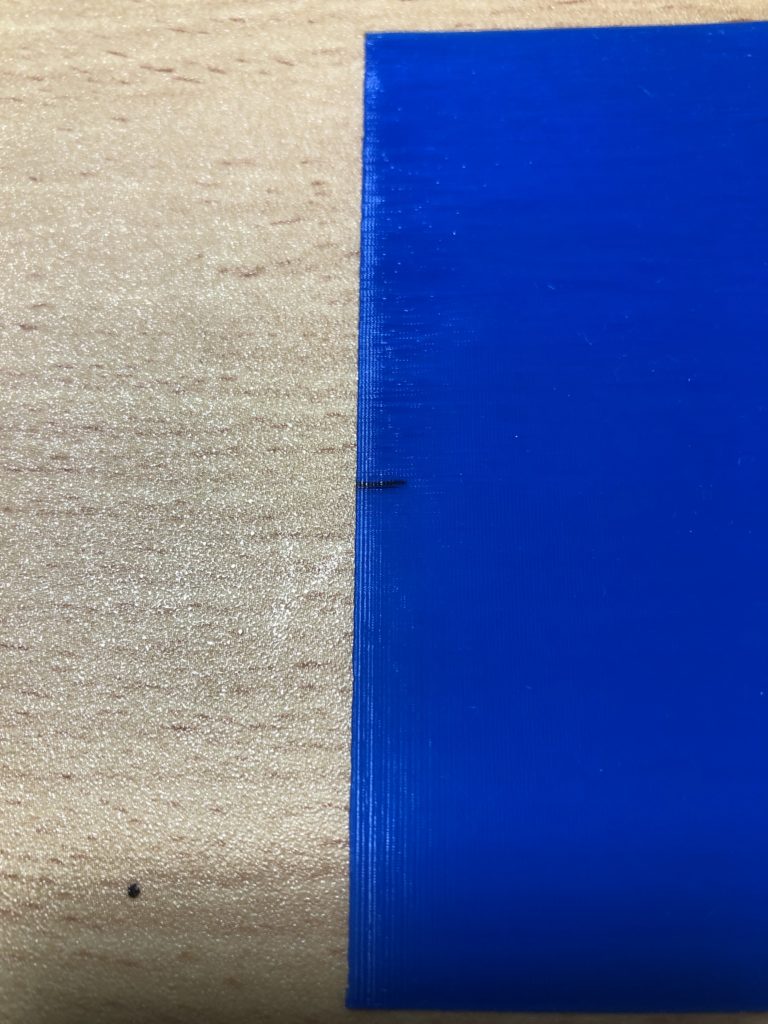

これを、デジタルマイクロノギスで寸法測定しました。

結果:0.48㎜~0.50mmでした。

この結果は、極力きれいに造形されている、つまり造形した中で一番薄く仕上がっていると思われる点を選択して膜厚測定した結果です。

ノズル径0.4㎜から考えると、樹脂を押し付けて造形することで、およそ20%くらい広がった計算ですね。

安定して造形できた高さ

積層型3Dプリンターでは、1層ごとに、下の層の樹脂に押し付けるようにして高さを作っていきます。

そのため、

・テーブルが揺れる

・下の層が薄くて押し付けると曲がる

・熱で変形して位置がずれている

こんな風に、押し付けようとする下の層が安定していないと狙った位置に造形が出来ません。

上の写真でも、途中まではきれいに真っすぐ造形できていますが、途中から大きく曲がっているのが判ります。

0.5㎜の厚みの板では、どの程度の高さまで安定して造形できたかを目視で確認したところ、3回トライして、常に40㎜まではずれなく真っすぐ造形できていました。

40㎜より高い位置になると、左右に重なりがぶれてしまい波打った表面になってしまいました。

細長い板や棒を造形する時には、支えを付けるなどの工夫が必要になりそうです。

モデリングデータの厚みが、どう印刷物の厚みに反映されるのか?

印刷物の厚みは、0.5㎜(実測:0.48~0.50㎜)でした。

しかし、モデリングのデータ上では0.2㎜で作っていました。

この差は、0.2㎜が実現できない為、最小の厚さである0.5㎜になったという理由はわかりますね。

おそらく、モデリングデータを0.3㎜、0.4㎜、0.5㎜と作っても全て実物では、0.5㎜になるでしょう。

⇒実際に確認したら予想通りの結果でした。

では、0.6㎜のモデリングデータを作ったら、どうなると思いますか?

1)大体、0.6㎜で作れるでしょうか?

2)それとも、1列の最小単位である0.5㎜になるでしょうか?

3)または、1列ではなくて2列になって大体1.0㎜くらいになるでしょうか?

知らずにモデリングすると、想像していた厚みと全く違ったものが出来上がる可能性がありますね( ゚Д゚)

上記の質問の答えは、3)の2列になり、1.0㎜くらいの厚みになる。でした。

0.6㎜なら0.5㎜の方が近いし1列に近似されそうですが1列以上の寸法は切り上げて2列にカウントされるようですね。

さて、ここでもう少し詳しく調べたので結果を載せておきます。

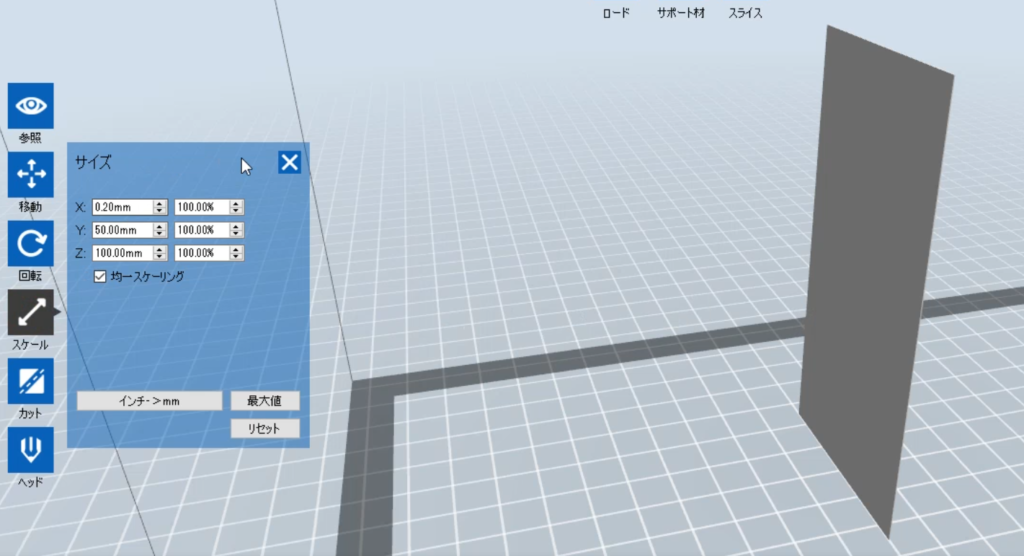

まず、FLASHFORGEでは、FlashPrintというスライサーソフトを利用します。

スライサーソフトというのは、ノズルがどういった動きをしたら3Dモデルを実際の形に出来るかを計算してくれるソフトです。

下の層から一層毎に積み上げていく過程を計算するため、3Dモデルを輪切りにするので「スライサー」ソフトですね。

FlashPrintでは、計算上のプリント時間と、必要とするフィラメントの長さを教えてくれます。

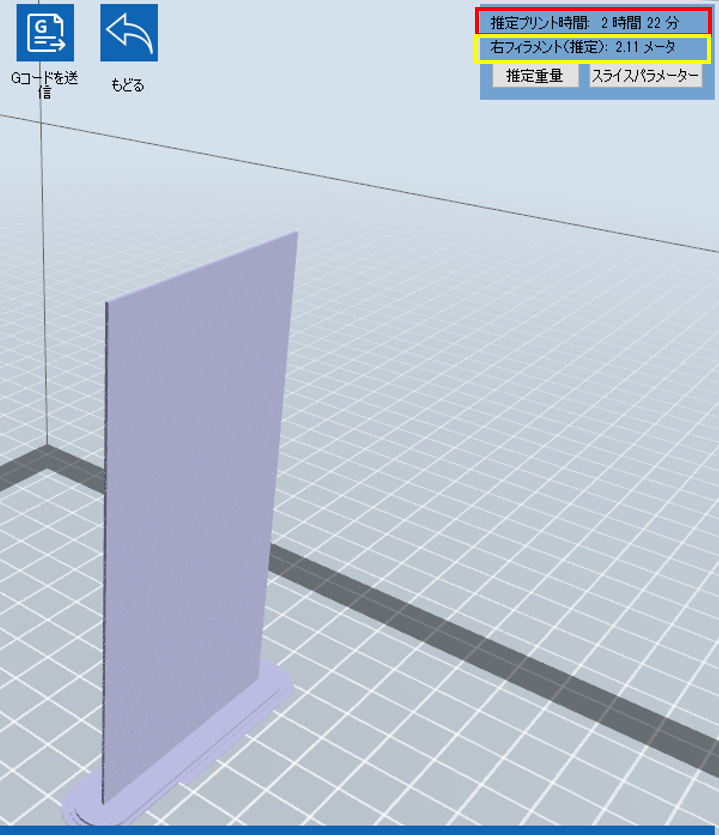

小さいですが、上の写真の右上の赤枠内が「推定プリント時間」

黄色い枠内が「フィラメント使用量(推定)」の表示です。

あくまで、計算上ですがノズルをどう動かすつもりなのか?はこの時点でFlashPrintが決めていて、それをもとに算出しています。

つまり、FlashPrintの考えはここから読み取ることが出来ます。

といっても、わかりにくいですね。

どういうことかデータで見ていきましょう。

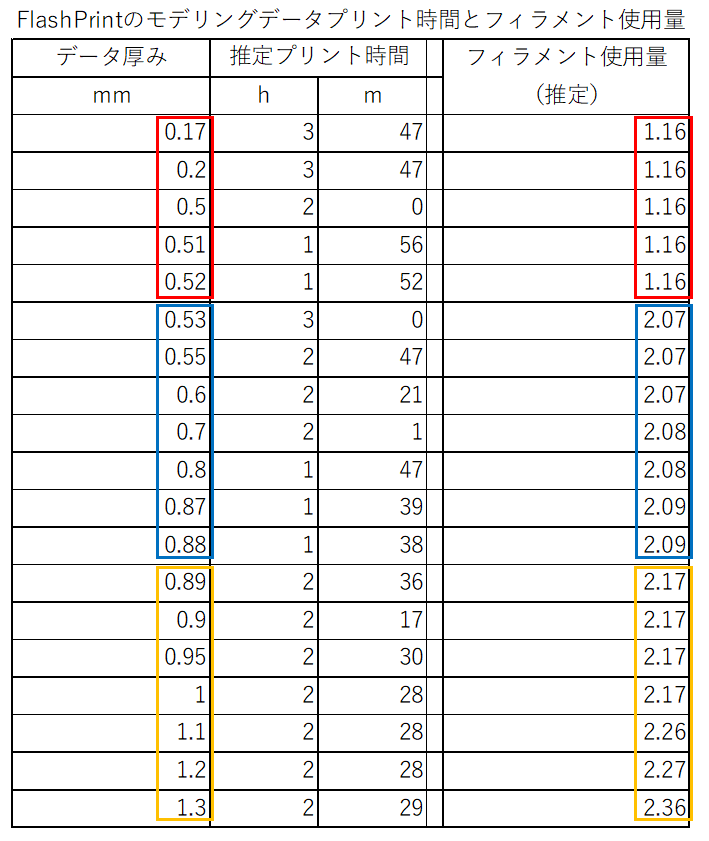

この表は、スライサーソフトFlashPrintで次の計算をした結果です。

モデル:「奥行き50㎜×高さ100㎜」を固定して厚みを変更した板

計算結果のデータ:

①プリントするのにかかる推定時間

②フィラメントの使用量の推定値

モデルの厚みは表中で0.17㎜が一番薄いデータになっています。

これは、0.16㎜にすると板して認識されず、モデルが消えてしまったためで、実質最小値です。

次に、フィラメント使用量の赤枠を見てみると1.16mが続き、青枠になると急に2.07mに増えています。

この境目は、厚みが0.52㎜と0.53㎜の間になっています。

つまり、

厚み:0.17㎜~0.52㎜ ⇒ ノズル1列分の厚み

厚み:0.53㎜~0.88㎜ ⇒ ノズル2列分の厚み

としてノズルの動作が決められていることがわかります。

ノズル1列になるか2列になるかで強度も変わりますので把握しておきたいところですね。

次に、黄色の枠を見ると、大体厚みが0.2㎜増えるごとに少しずつフィラメントの使用量が増えています。

2列をくっ付けた幅より広い場合、2列の間に出来る隙間を調整することで厚みは細かく調整が可能です。

その調整間隔がモデルの厚みが0.2㎜(片側0.1㎜ずつ)広がった場合で計算されている。。。ということでしょう。

まとめ

・Dreamer(ノズル径0.4㎜)では最小厚みは0.5㎜

・モデリングデータの0.17㎜~0.52㎜ ⇒ ノズル1列分の厚み

・モデリングデータの0.53㎜~0.88㎜ ⇒ ノズル2列分の厚み

・0.89㎜以上は、0.2㎜程を基準に厚みが広くなるように動作が設定され

ている。

こんな感じでしょうか。

ずいぶん細かい話をしているように聞こえるかもしれませんね(^-^;

ただ、割と考えなければいけない時があります。

具体的には、モデルを縮小して印刷する場合です。

メーカーズラブさんのオンラインスクール出典モデル

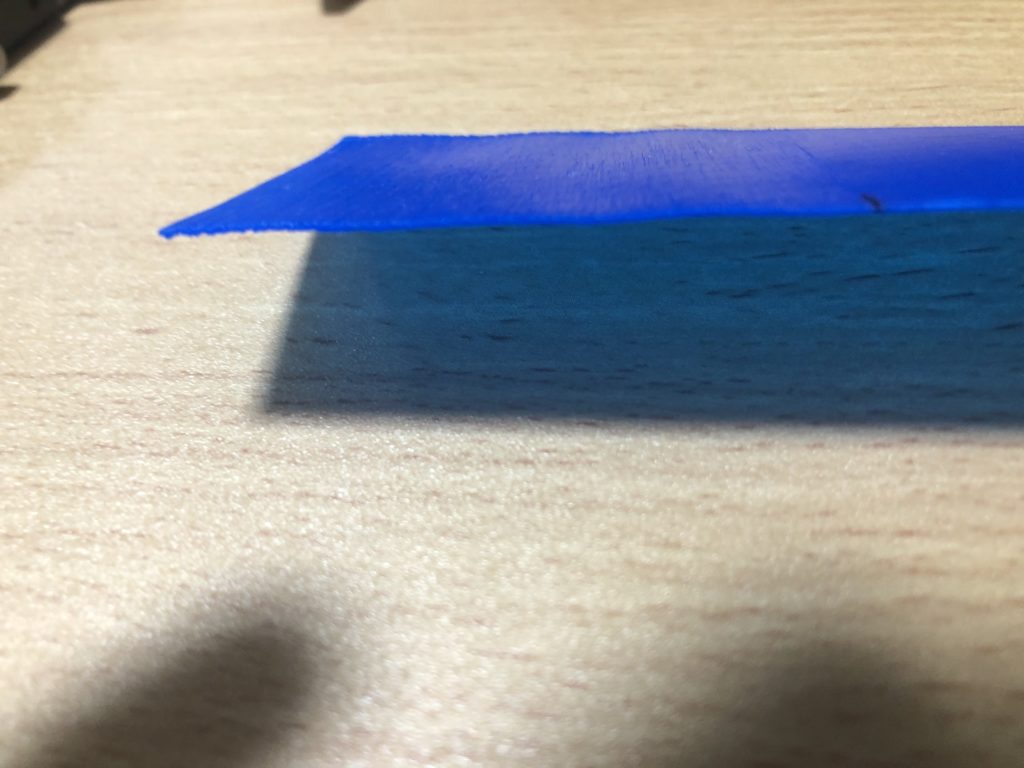

写真の右は、3Dプリンターで印刷したマグカップですがモデリングデータを1/2スケール(50%)に縮小して印刷しています。

1/2スケール程度ならいいんですが、元の厚みが1.6㎜で1/10スケールにしたら厚みは0.16㎜になるわけで、、、薄すぎて印刷できなくなるはずです。

ちょっと、検証不足なので正確ではないでしょうが、実際に縮小していくと薄い部分からデータが消えて読み込まれなくなることは確認できました。

要するに、縮小して印刷することを予定している場合、縮小した時の厚みをきちんと考えておきましょう。というお話ですね。

厚みの様なデータは一括で変更が可能なようにモデリングデータを作るべき、とも言えます。

・3Dプリンターで印刷する時のことを考えたモデリング

・そのための装置性能に関する基礎知識

ということで、引き続き装置の性能を確認していこうと思います。

それでは(^-^)ノシ

コメント